模具寿命是指增加使用模具成型工件的次数,如果能够使模具经得住更长时间的使用,增加模具的使用寿命,便可减少修补及更换费用等运行成本。这样就能够降低加工所耗费的总成本,何乐而不为,所以小编今天给大家找来延长模具寿命的十大技巧,跟模具相关的人员都应该了解一下!

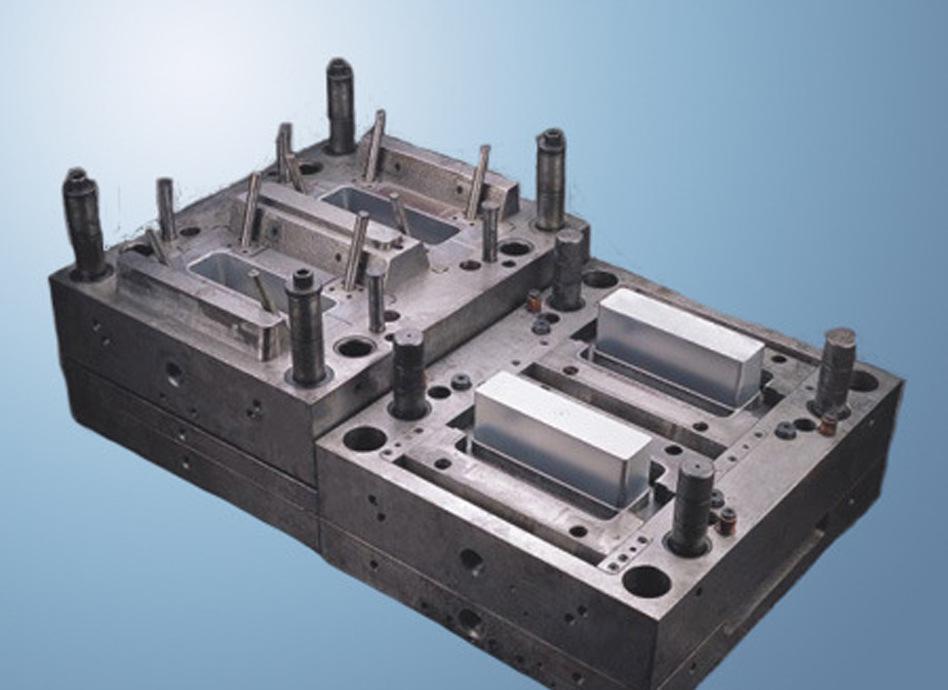

01、合理的模具结构设计

模具结构对模具受力状态的影响很大,合理的模具结构能使模具工作时受力均匀,不易偏载,应力集中小。模具设计的原则是保证足够的强度、刚度、同心度、对中性和合理的冲裁间隙,并减少应力集中,以保证由模具生产出来零件符合设计要求。

02、合理选择模具材料

模具工作时要承受冲击、振动、摩擦、高压和拉伸、弯扭等负荷,甚至在较高的温度下工作,工作条件复杂,易发生磨损、疲劳、断裂、变形等现象。因此,模具材料的性能对模具的寿命影响较大,不同材质的模具寿命往往不同,对模具工作零件材料的要求比普通零件也高。

03、合理的机械加工工艺和性能稳定的机床

机械加工工艺要能消除加工后的加工变形与残留应力,尽量采用磨削、研磨和抛光等精加工和精细加工,获得较小的表面粗糙度值,提高模具使用寿命。

在保证机加工艺的基础上,为了延长模具寿命,选择性能稳定、可靠性高的机床尤其关键。

04、专业的刀具保证良好的加工精度

说完机床,不得不说说刀具,刀具对于保证模具精度和延长寿命也是至关重要的一环!模具的表面粗糙度直接影响模具寿命,所以必须选择专业高端的刀具。

05、软件及现场管理

由于模具的加工比较复杂,对周边环境要求极高,所以在对于加工过程中的选择的工业软件和现场管理服务也比较重要,这对于延长模具寿命也有一定积极的意义。小编找了很多资料,找到一款做金属加工现场管理的公司,这个金属加工现场管理是专门针对复杂工艺,包括模具在内的一款智能制造升级改造的方案。

06、合理选择热处理工艺

热处理不当是导致模具早期失效的重要原因,从模具失效分析得知,45%的模具失效是由于热处理不当造成的。模具热处理包括钢材锻造后的退火,粗加工以后高温回火或低温回火,精加工后的淬火与回火,电火花、线切割以后的去应力低温回火。只有冷热加工很好相互配合,才能保证良好的模具寿命。

07、合理的模具表面强化工艺

模具表面强化的主要目的是提高模具表面的耐磨性、耐蚀性和润滑性能。表面强化处理工艺主要有气体氮化法、离子氮化法、点火花表面强化法、渗硼、TD法、CVD法、PVD法、激光表面强化法、离子注入法、等离子喷涂法等。

08、消除线切割产生的应力

线切割机加工前,原材料内部因为淬火呈拉应力状态,线切割时产生的热应力也是拉应力,两种应力叠加的结果很容易达到材料的强度极限而产生微裂纹,从而大大缩短冲压模具寿命,因此要提高模具的寿命,需要消除线切割产生的应力。

09、针对工作温度的良好润滑

模具的工作温度可分为低温、常温或交变温度等几种状态,温度对钢的耐磨性有相当大的影响。通常在250度以下时主要为氧化磨损,即模具对接件或模具与工件之间相对摩擦,形成氧化膜并反复形成和剥落,磨损量较小;250度到300度之间时转变为粘着磨损,磨损量达到最大值;高于300度又转化为氧化磨损为主,磨损量趋向减小,但温度过高时,模具硬度明显下降,粘着现象加重,甚至形成较大面积烧结和熔融磨损。

10、日常保养与刃磨维修

为了保护正常生产,提高模具质量,降低成本,延长模具寿命,必须对模具进行日常保养,确保正确使用和刃磨维修。